Способы погашения искр из дымохода

Чтобы исключить возможность попадания искр на воспламеняющиеся материалы можно использовать несколько способов:

- Создание на оголовке трубы отверстий. В таком случае торец трубы заваривается. Это можно сделать в том случае, если дымоход уже сделан.

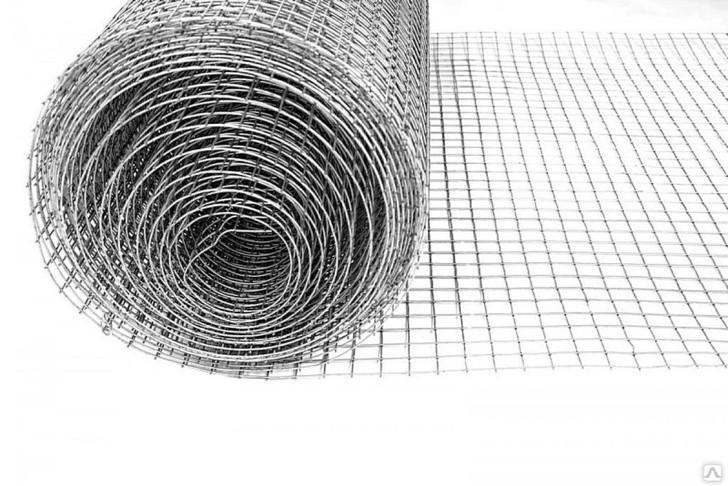

- Также можно вварить металлическую сетку в оголовок трубы. Но стоит помнить, что через некоторое время сетка начинает забиваться и ее приходится чистить или даже менять. После выполнения работ важно убедиться в том, что сделанная конструкция надежна.

- Установка дефлектора. Такие конструкции не только останавливают искры из дымохода, но еще и предотвращают возникновение обратной тяги при сильном ветре.

- Еще один способ избавления от искр подразумевает создание дымооборота. Это способствует уменьшению тяги и снижению количества вылетающих в дымоход искр. Но стоит помнить, что если тяга будет слишком слабой, дым будет направляться в баню и моющийся человек может отравиться угарным газом.

Если из дымохода вылетает большое количество искр, сначала стоит попытаться снизить тягу, а затем устанавливать искрогаситель.

Стоит отметить, что установка названной конструкции позволяет защитить дымоход от птиц, которые начинают устраивать там гнезда. Перед тем как сделать искрогаситель на трубу бани своими руками стоит подробно рассмотреть процесс его создания.

Пошаговое сооружение искрогасителя

Для самостоятельной сборки прибора для гашения искр понадобятся простые материалы, инструменты и пару часов свободного времени. Причем, можно подобрать оптимальную модель, форму и размер. Да и выбор материала неограничен – качество конечного прибора будет на порядок выше, чем у покупного.

Выбор модели и материалов

Сначала нужно решить, какая именно модель будет служить искрогасителем. От этого будет зависеть расход материалов, нужные инструменты и время, затрачиваемое для изготовления прибора.

Если решено сделать искрогаситель, состоящий из крышки и металлической трубы, то здесь много времени не понадобится – все быстро и просто

Если решено сделать искрогаситель, состоящий из крышки и металлической трубы, то здесь много времени не понадобится – все быстро и просто

Когда предстоит изготовить искрогаситель с функциями дефлектора, то нужно:

- снять мерки с внутренней поверхности дымохода – диаметр;

- подготовить металлические листы из нержавеющей стали, трубы;

- при необходимости купить металлическую сетку с нужными ячейками;

- подготовить инструменты – ножницы по металлу, болгарку, дрель, плоскогубцы, молоток, карандаш, циркуль, заклепочник, линейку, бумагу;

- приобрести металлический хомут нужного диаметра, заклепки.

Если есть прокаточный станок, то изделие получится почти как заводское. В противном случае не стоит расстраиваться – все работы можно выполнить с помощью молотка.

Также, если нет заклепочника, можно воспользоваться сварочным аппаратом. Главное не прожечь лишние отверстия в процессе соединения стыков.

При выборе материала следует отдать предпочтение листам из нержавеющей стали. Причем, это могут быть цельные и перфорированные, которые можно использовать вместо металлической сетки. Толщина листа не должна превышать 5 мм – с более толстым материалом будет сложно работать.

Металлическую сетку также лучше брать из нержавейки, отдав предпочтение той, у которой размер ячейки составляет 4-5 мм. Больший размер отверстий не так эффективен в борьбе с искрами, а слишком мелкие ячейки могут препятствовать свободному движению газов и дыма.

Оптимальный размер ячеек металлической сетки из нержавеющей стали – 3-5 мм. Если их размер меньше 1 мм, то лучше купить другую сетку

Оптимальный размер ячеек металлической сетки из нержавеющей стали – 3-5 мм. Если их размер меньше 1 мм, то лучше купить другую сетку

Изготовление прототипа искрогасителя

Когда модель искрогасителя выбрана, можно приступать к его прорисовке на бумаге по заранее снятым меркам. Для этого пригодится лист бумаги, циркуль, карандаш, линейка. Важно все выполнять в натуральную величину и аккуратно – это в дальнейшем будет использоваться как прототип готового изделия.

Когда на бумаге все детали вычерчены, следует добавить по краям по 1-2 см – это припуски для соединения частей деталей между собой.

Бумажный прототип можно не делать, если есть опыт изготовления дефлекторов и прочих приборов для дома

Бумажный прототип можно не делать, если есть опыт изготовления дефлекторов и прочих приборов для дома

После ножницами нужно вырезать бумажный прототип и собрать все – это позволит оценить внешний вид будущего изделия. Именно на этом этапе можно вносить коррективы. Если все устраивает, диаметр трубы подходит, то можно приступать к обрисовке этих деталей на металлическом материале.

Сборка изделия своими руками

Нужные детали, из которых будет собран искрогаситель, после обрисовки следует аккуратно вырезать ножницами по металлу. Это, скорее всего, будут зонтик, полоски-держатели зонта из нержавейки, цилиндр из сетки, отрезок металлической трубы нужного диаметра.

Если трубу забыли купить, можно из сплошного листа нержавеющей стали вырезать нужную деталь и собрать ее, используя заклепочный механизм с заклепками.

Количество и наименование деталей зависит от модели, которую предстоит собирать – чем она проще, тем меньше всего понадобится

Количество и наименование деталей зависит от модели, которую предстоит собирать – чем она проще, тем меньше всего понадобится

Затем предстоит собрать по очереди все детали и скрепить их между собой, используя заклепочник. Если такого инструмента нет, для соединения можно использовать сварочный аппарат. В таком случае припуски для швов потребуются меньше, чем 2 см, а чтобы шов имел привлекательный вид, его предстоит дополнительно обработать болгаркой.

При сборке искрогасителя важно учитывать особенность конкретной модели. Если это просто искрогаситель без функции дефлектора, то зазоров между деталями не должно быть – все искры, вылетающие из дымохода, должны встретить препятствие на своем пути.

У самодельного искрогасителя форма юбки может быть какой угодно – вплоть до квадрата. Главное, чтобы внешние края были немного приподнятыми

У самодельного искрогасителя форма юбки может быть какой угодно – вплоть до квадрата. Главное, чтобы внешние края были немного приподнятыми

Когда собирается гаситель искр с функцией дефлектора, то сначала нужно соорудить сам дефлектор . После — в нижней части основания, на расстоянии 6 см от нижнего края верхнего стакана проделать дрелью отверстия для соединения с юбкой.

Деталь делают из листа нержавейки в форме тарелки с приподнятыми внешними краями.

Металлическая юбка или пластина в виде тарелки с загнутыми краями и отверстием посредине для установки на трубу дефлектора-искрогасителя

Металлическая юбка или пластина в виде тарелки с загнутыми краями и отверстием посредине для установки на трубу дефлектора-искрогасителя

Иногда домашние мастера вместо сооружения гасителя искр, совершенствуют дымоход.

Виды манипуляций зависят от типа и формы трубы:

- в металлической проделывают отверстия в верхней части, а оголовок полностью закрывают сплошной крышкой из нержавейки;

- если дымоход квадратной формы, то сверху просто крепят металлическую сетку;

- уменьшают немного тягу, прикрыв задвижку, чтобы уменьшить искрообразование.

Первый вариант самый трудоемкий. Да и отверстия все равно будут со временем забиваться сажей и потребуют прочистки. Поэтому лучше подобрать вариант, в котором искрогаситель будет легко сниматься.

Установка и закрепление прибора

Когда работы по сборке искрогасителя завершены, предстоит последний этап – установка его на дымоход. Для этого понадобится забраться на крышу, а если высота трубы довольно большая, то предстоит пригласить помощника.

При установке искрогасителя лучше использовать средства индивидуальной защиты для органов дыхания, чтобы не надышаться продуктами горения

При установке искрогасителя лучше использовать средства индивидуальной защиты для органов дыхания, чтобы не надышаться продуктами горения

Для установки понадобится заклепочный механизм с заклепками или металлический хомут. Иногда можно встретить советы мастеров, предлагающих не морочить голову и просто приварить искрогаситель к трубе дымохода. Это плохой совет – по правилам пожарной безопасности этот элемент конструкции должен быть съемным.

Поэтому лучше всего использовать хомут нужного диаметра, который поможет надежно закрепить искрогаситель на трубе дымохода.

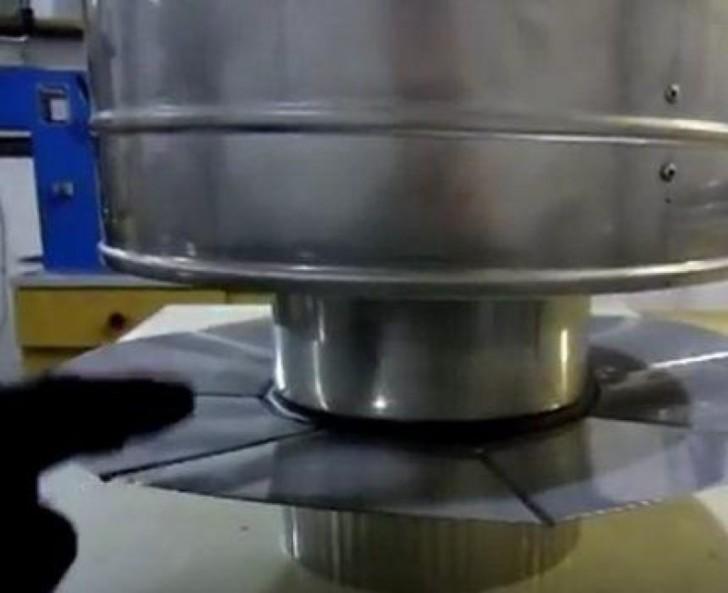

Хомут позволяет плотно закрепить гаситель искр на трубе. Причем, его удобно снимать, если понадобится почистить сетку от гари и мусора

Хомут позволяет плотно закрепить гаситель искр на трубе. Причем, его удобно снимать, если понадобится почистить сетку от гари и мусора

Если при установке используются заклепки, то заранее проделываются отверстия на нужном расстоянии на трубе и на самом искрогасителе. Затем само изделие надевается на дымоход и заклепочником ставятся заклепки. Хорошо, чтобы они были из нержавеющей стали. Это позволит продлить срок эксплуатации.

Несложные по конструкции искрогасители

Несколько разных подходов к созданию искрогасителя на трубе

Итак, основные требования к конструкции искрогасителя мы уяснили. А как это может реализоваться на практике?

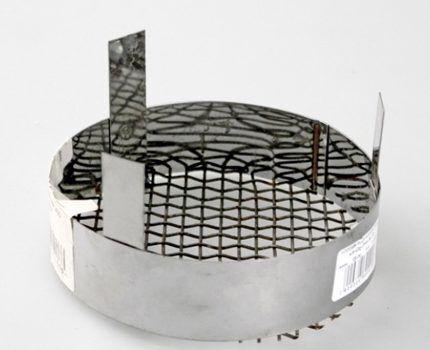

- Рассмотрим вариант, когда жерло трубы просто забирается сеткой. Не нужно быть профессионалом, чтобы сразу догадаться, что такой подход вряд ли имеет право на жизнь в роли искрогасителя.

Да нет, на прямом потоке дыма такое не сработает. Чтобы добиться большого процента попадания угольков в перекладины сетки, она должна быть слишком плотной. А это гарантия того, что будет очень часто забиваться, делая тягу в дымоходе опасно слабой. А крупная сетка – будет пропускать «львиную долю» летящих с потоком недогоревших частиц. Такая сетка, как показана на иллюстрации, скорее может использоваться в качестве заглушки, например, в вентиляционном канале, чтобы не допустить попадания в него крупного мусора или проникновения животных.

- Чтобы увеличить площадь прохождения потока продуктов сгорания через металлическую сетку, поднять вероятность прямого контакта несгоревших частичек топлива с металлическими деталями, приходится по максимуму (в пределах разумного, конечно), увеличивать размеры этой сетки, вынося ее наружу и располагая вокруг жерла трубы. Самые простые решения – сетчатые или решетчатые цилиндры или сферы (полусферы) в качестве оголовка.

Все, казалось бы, просто и понятно. Но есть очевидный недостаток — сверху канал трубы ничем не прикрывается. То есть в него запросто будут попадать атмосферные осадки, что ведет к слишком быстрому загрязнению и засорению дымохода. Желательна какая-нибудь «крыша».

- Еще один вариант несложного искрогасителя, но вместо сетки здесь используется труба с перфорацией. Такие варианты, кстати, имеются и в продаже.

Кстати, если такой вариант вас чем-то привлек, то его несложно сделать и собственными силами. Даем несколько пояснений.

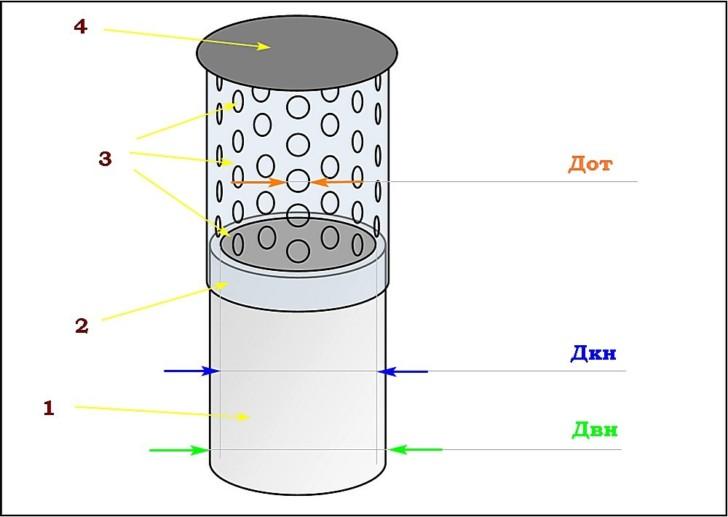

Для начала – схема модели.

Разбираемся с устройством:

1 – Дымоходная труба, участок у самого ее обреза. Показаны диаметры внешний (Двн) и внутренний, (Дкн – диаметр канала).

2 – Отрезок металлической трубы с таким диаметром, чтобы он плотно находил на дымоходный патрубок. Труба может найтись готовая, стальная или алюминиевая, но чаще ее изготавливают самостоятельно, сворачивая в цилиндр вырезанный фрагмент оцинкованной стали. В нижней части можно предусмотреть разрезной раструб, для последующего стягивания хомутом на дымоходе для фиксации.

3 – Ряды просверленных отверстий. Их лучше всего разместить в шахматном порядке, примерно так, как показано на иллюстрации.

Несколько слов о количестве и диаметре отверстий перфорации на трубе-искрогасителе. Здесь должно соблюдаться очень важное правило – суммарная площадь поперечного сечения всех отверстий не должна быть меньше площади поперечного сечения канала дымохода. А еще лучше, ля надежности, иметь еще и запас такой площади, процентов на двадцать. С тягой шутить нельзя – это смертельно опасно, и она не должна страдать ни при каких обстоятельствах.

Как проверить такое соответствие? Или, переформулируем вопрос, как узнать, какое минимально необходимое количество отверстий потребуется просверлить для безопасной работы искрогасителя.

Это несложно подсчитать.

Площадь поперечного сечения канала дымохода равна:

Псд = π × Дкн × 0,25

Площадь поперечного сечения высверливаемого отверстия:

Пот = π × Дот × 0,25

Теперь надо просто найти отношение между этими величинами – оно и покажет минимальное количество отверстий.

Кот = (π × Дкн² × 0,25) / (π × Дот² × 0,25)

Проводим необходимые сокращения-упрощения, вводим для резерва рекомендуемый коэффициент 1,2 и получаем:

Кот = 1,2 × (Дкн²/ Дот²) = 1,2 × (Дкн/Дот)²

Посмотрим на примере.

Внутренний диаметр дымоходной трубы равен 130 мм.

Какое количество отверстий диаметром 12 мм потребуется высверлить для корректной работы искрогасителя?

Подставляем значения в формулу:

Кот = 1,2 × (130/12)² = 1,2 × 117,4 = 140,9

Можно округлить до целого в любую сторону. Мало того, в сторону увеличения – вообще предела не ставится.

Эти отверстия, наверное потребуется разбить на несколько «линеек» с шахматным их расположением. Например, 16 линеек, с шахматным чередованием количества – по 10 и по 9 отверстий. В сумме получится (8×9) + (8×10) = 152, то есть в самый раз: и миниум соблюден, и добавлено сверх – вполне умеренно.

Кстати, количество отверстий и их рисунок расположение на отрезке трубы искрогасителя позволит окончательно определиться и с длиной этого отрезка – каких-либо других требований по размерам к нему не предъявляется.

Популярная модель искрогасителя – делаем сами

Общее устройство искрогасителя

Сейчас будет рассмотрена очень популярна модель, совмещающая функции защитного «грибка», предохраняющего канал дымохода от прямого попадания осадков, и искрогасителя. После ознакомления с конструкцией — посмотрим, насколько сложно сделать такой оголовок трубы самостоятельно.

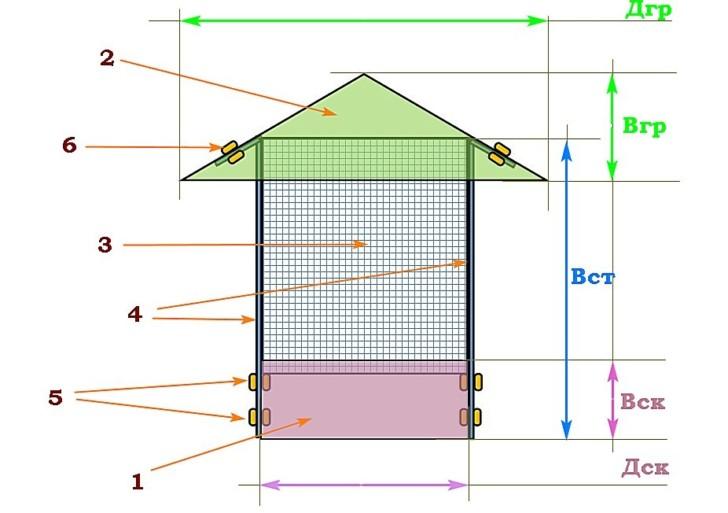

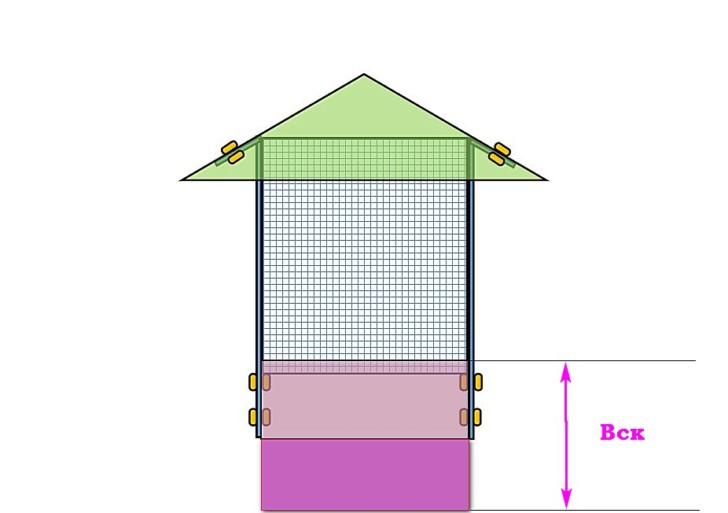

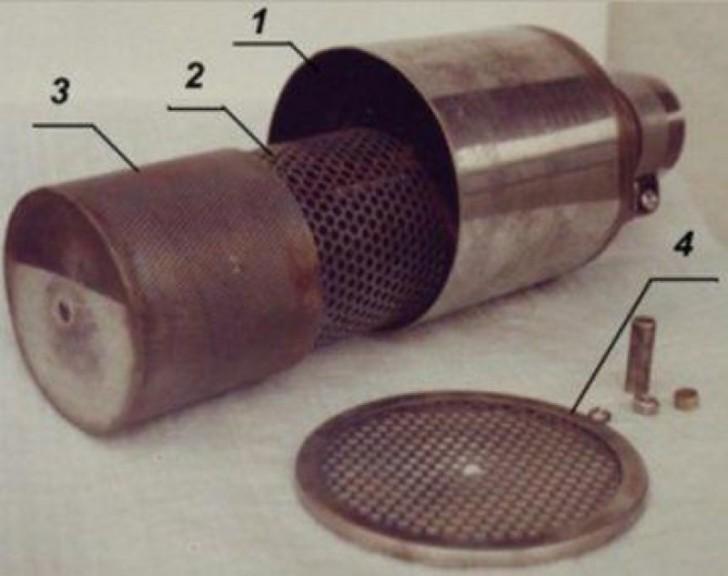

Итак, имеется в виду примерно такая модель

На иллюстрации демонстрируется модель заводского изготовления. Ее отличие от той, что будет предложена нами для самостоятельного изготовления – только в особенностях стоек. Здесь они косые (расходятся от центра к периферии) и являются частью нижнего стакана. А в нашем варианте стойки вертикальные и монтируются из отдельных деталей.

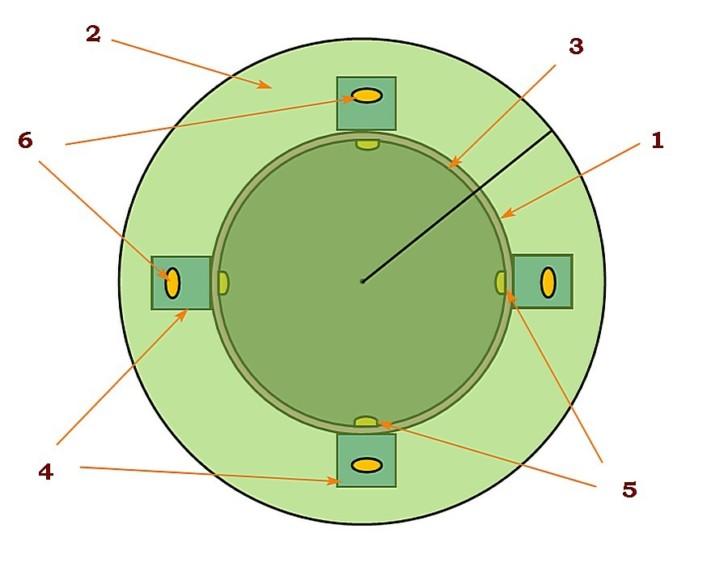

Впрочем, сейчас все уже будет видно и понятно:

Для более понятного восприятия схемы ее отдельные узлы выделены различными цветами. Этими же цветами выполнены и сноски, показывающие необходимые для самостоятельного проектирования размеры.

1 – Металлический стакан, становящийся основой для всей остальной конструкции. Изготавливается из металлического листа (оцинковки). Диаметр стакана (Дск) выбирается таким, чтобы его (стакан) можно было плотно надеть сверху на дымоходную трубу и зафиксировать на ней, например, хомутом. Высота стакана (Вск) – произвольная, так, чтобы и крепление стоек обеспечивалось, и головки крепежа не мешали надеть оголовок на трубу. На схеме, кстати, допущена ошибка – при таком расположении заклепок на стакане него никак не надеть на трубу. То есть снизу стакан должен быть продолжен еще примерно на такую же высоту. На схеме будет дорисовано:

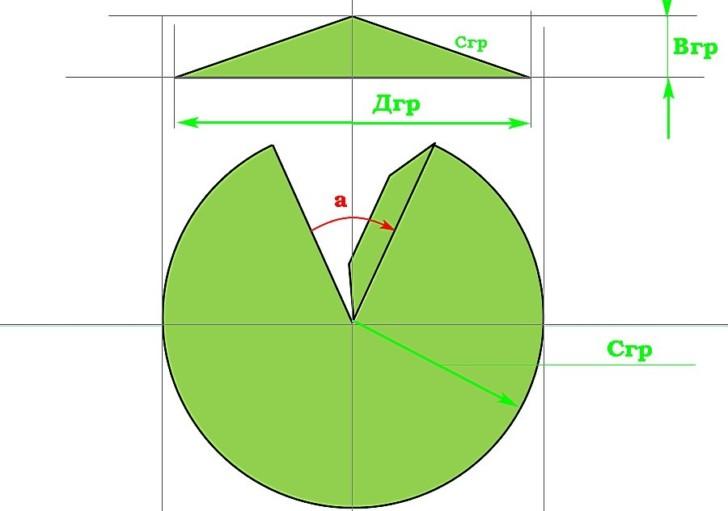

2 – Зонт («грибок»), защита от осадков. Представляет собой конус, характеризуется тремя основными параметрами: диаметром основания (Дгр), высотой конуса (Вгр) и длиной ската, от вершины до основания (Сгр). Последняя величина будет показана чуть ниже, когда дойдем до разметки и вычерчивания развёрток.

3 – сетка металлическая, выполняющая роль искрогасителя. Приобрести сетку в наше время несложно – она есть в любом хозяйственном магазине в ассортименте. Нас интересует с ячейкой 5÷10 мм – это оптимальный размер. Меньше – будет быстро забиваться пылью и копотью. Крупнее – могут проскакивать искры, не встретив на пути металлической преграды.

Сварная сетка будет или плетёная – разницы особой нет

Если уж не окажется сетк

и со столь малой ячейкой, можно взять и покрупнее (скажем, 15×15 или 20×20 мм, но при изготовлении цилиндра из нее пустить не в один слой, а в два или даже в три.

4 – Стойки закреплённые на стакане, становящиеся подпорками для грибка и ограничителями для сетчатого цилиндра.

5 – Заклепки (винты), фиксирующие стойки на стенках стакана.

6 – Заклепки, закрепляющие «грибок» на стойках.

Чтобы картина стала еще более понятной, ниже приведена схема с видом сверху:

Нумерация всех деталей, понятное дело, сохранена.

Изготовление деталей

Переходим к рассмотрению каждой из деталей,

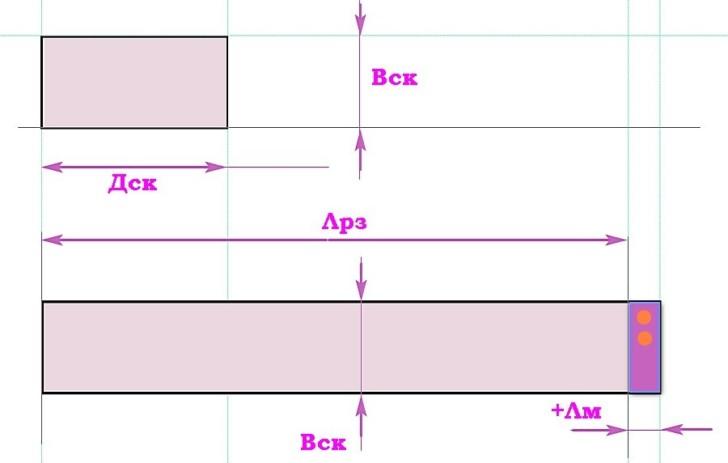

Стакан

Стакан является основой конструкции – именно он будет крепиться к верхушке дымоходной трубы, и именно на нем крепятся, прямо или косвенно, все остальные элементы сборки.

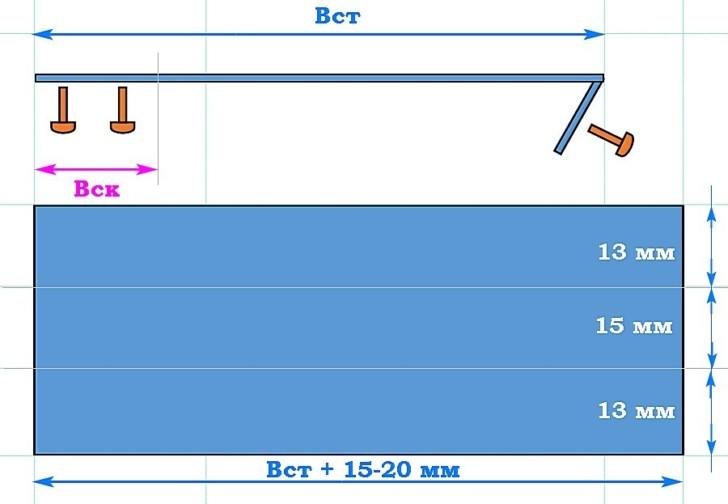

Стакан представляет собой обычный цилиндр из оцинковки или нержавейки. Развертка ля его изготовления тоже незатейлива и легко рассчитывается.

Диаметр стакана (Дст) определяется наружным диаметром дымоходной трубы. То есть он равен ему, или можно задать на 2-3 мм больше — с учетом того, что искрогаситель будет фиксироваться на трубе хомутом.

Высота стакана (Вск) – выше уже было сказано, что она должна учитывать и крепление стоек (а это при фиксации на две заклепки — как минимум 30 мм), и крепление самого стакана к трубе хомутом (добавим еще минимум 50 мм). Можно чуть добавить, и тогда ориентироваться на высоту 80 ÷ 100 мм.

Свернуть такой цилиндр можно из развертки, представляющей собою металлическую полосу шириной Вск и длиной, определяемой по формуле длины окружности, равной

Лрз = π × Дст + Лм

Лми – это монтажный «привесок» к общей длине развёртки, то есть тот клапан, на который будут нахлёстываться края полосы при сворачивании цилиндра, с последующей установкой крепежа (саморезов или заклепок). Как правило, 15÷20 миллиметров для этого вполне достаточно.

Для резки оцинкованного листа лучше всего использовать ножницы по металлу. Раскрой с помощью шлифмашинки с отрезным кругом в среде жестянщиков полагается изуверством, и, кстати, от этого резко снижаются антикоррозионные качества оцинкованной стали. Так что делайте ножницами!

При сворачивании цилиндра из полосы , ее плавно изгибают с помощью, например, жестко закрепленной горизонтальной трубы меньшего диаметра. Затем совмещают края, накладывая один на другой по риске монтажного клапана. В этом положении цилиндр можно временно зафиксировать струбциной, а затем высверлить два отверстия и окончательно скрепить деталь двумя заклепками. На схеме показано, что лучше заклепки расположить в верхней части монтажного клапана. Нижняя часть стакана тогда станет подобием раструба будет без проблем одеваться на дымоходную трубу и фиксироваться там хомутом.

Крыша – «грибок»

Здесь задача несколько сложнее, но тоже вполне решаемая.

Совершенно очевидно, что «грибок» можно получить из разверстки, представляющей собой круг с удаленным из него сектором. То есть, главное – определиться с основными размерами, а там дело пойдет проще.

Внимание на чертёж-иллюстрацию.

Итак, какие размеры нам известны, и что предстоит рассчитать?

Диаметр основания конуса «грибка» — Дгр. Его можно взять вообще произвольно, но рекомендуется все же исходить из соотношения:

Дгр = 1,7 × Дск (диаметр стакана).

Высота конуса «грибка» Вгр — также может браться любой, но имеются аэродинамические рекомендации останавливаться на высоте равной:

Вгр = 0,3 × Дск (диаметр стакана).

Остальные величины потребуется рассчитать. Для этого нам должно хватить базовых познаний в геометрии.

- Начнем с длины ската грибка Сгр, или, как это правильно называется в геометрии – с длины образующей конуса. Здесь проще всего применить теорему Пифагора.

Сгр² = (0,5×Дгр)² + Вгр²

Сгр = √(0,25×Дгр² + Вгр²)

Кстати, если исходить из рекомендованных соотношений (смотри выше), то можно в формулу подставить значения высоты и диаметра грибка, выраженные в диаметрах стакана (практически – диаметрах дымохода). Тогда формула расчета длины составляющей конуса (ската грибка) упростится до предела.

Сгр² = (0,5×1,7×Дст)² + (0,3×Дст)²

Сгр = √(0,7225×Дст² + 0,09×Дст²) или √(0,8125 Дст²)

Сгр = √(0,8125 Дст²)

- Обратите внимание на схему: эта самая образующая конуса Сгр, которую мы только что определили, не что иное, как радиус окружности, той, что становится нашей разверткой.

- Стало быть, осталось только определить угловую величину сектора, что будет вырезаться для получения готовой развертки.

Это несложно – напрашивается решение по принципу пропорции.

Длину полной окружности с радиусом Сгр определить несложно

L1 = 2 ×π × Сгр

Также несложно определить и длину той дуги, что остаётся после удаления сектора. Она равна длине окружности, лежащей в основании конуса «грибка:

L2= π × Дгр

Теперь – пропорция:

360° — длина окружности равна L1.

у° — длина дуги равна L2.

у° = 360° × L2/ L1 = 360° ×Дгр / (2×Сгр)

Стало быть, для получения развёртки необходимо вырезать сектор с центральным углом, равным

а° = 360° – у°

Таким образом, все размеры у нас становятся известными – можно переходить к разметке развертки.

* * * * * * *

Требуется рассчитать параметры «грибка», необходимого для искрогасителя на дымоходную трубу наружным диаметром 161 мм.

По рекомендуемым соотношениям определяем диаметр основания конуса зонта и высоту конуса:

Дгр = 1,7 × Дск = 1.7 × 151 = 257 мм

Вгр = 0,3 × Дск = 0,3 × 151 = 45,3 мм

Тогда радиус развертки (или образующая конуса) получается равным

Сгр = √(0,8125×Дст²) = √(0,8125×151²) = 136 мм

Вычисляем центральный угол сектора развертки:

у° = 360° × Дгр / (2×Сгр) = 360° × 257/276 = 335°

Стало быть, на развертке необходимо для удаления наметить сектор с центральным углом:

а° = 360° – у° = 360° – 335° = 25°

Все величины есть – можно начинать разметку развертки.

* * * * * * *

Для получения развертки сначала на листе металла вычерчивается окружность с радиусом Сгр.

Далее, от центра с помощью транспортира намечается сектор с центральным углом а°.

При вычерчивании этого сектора не забываем на одной из сторон предусмотреть монтажный клапан, шириной порядка 15 мм. Он хорошо показан на схеме-чертеже.

Если все размечено, ножницами по металлу производится раскрой заготовки.

Далее, и заготовки сворачивается конус. Для этого часто бывает необходимым слегка прокатать вырезанную фигуру через жёстко закрепленную горизонтальную трубу.

После того как края развертки сошлись, их временно фиксируют в таком положении струбциной. Далее, сверлятся отверстия, и конус окончательно закрепляется заклепками через монтажный клапан. (Некоторые мастера для фиксации предпочитают использовать саморезы – тоже вполне нормальный вариант).

Стойки

Как мы уже говорили, стоек может быть четыре или три. Меньше трех – нельзя, больше четырех – абсолютно нецелесообразно.

Изготавливается стойка из полосы оцинкованной стали – в три сложения. Примерно так, как показано на схеме:

Отрезанная полоса сворачивается втрое. Для этого имеет смысл ширину центральной полоски сделать миллиметра на 2-3 шире, чем ширину боковых, что будут сгибаться в ее сторону с обеих сторон.

Снизу на каждой стойке сверлятся по два отверстия для закрепления ее вертикально на стакане. Сверху – одно, для крепления «грибка». Расстояние от края стойки сверху до отверстия — порядка 8-10 мм. Этот край затем изгибается под углом, чтобы добиться плотного прижима к внутренней поверхности конуса «грибка».

Про длину стойки будет сказано чуть ниже.

Сетка искрогасителя

Ее делать не надо – правильнее будет сказать, что из сетки необходимо свернуть цилиндр, чтобы потом разместить его между стойками.

Размеры разверстки этого цилиндра по длине – абсолютно такие же, как и при изготовлении стакана. То есть по диаметру эти цилиндры станут практически одинаковыми.

А вот по высоте – все зависит от того, какой высоты конструкция искрогасителя задумана. Если проанализировать многочисленные чертежи заводских искрогасителей, то можно прийти к такому выводу:

- Для дымоходов диаметром до 160 мм включительно, рекомендуемая высота просвета между верхним краем стакана и нижним краем грибка – 100 мм.

- Для диаметров дымоходов от180 до 250 мм включительно – 150мм.

- Для диаметров свыше 250 мм – 220 мм.

В соответствии с этими рекомендациями подбирается и длина стоек. Они, безусловно, должны быть длиннее указанных величин – это хорошо должно быть понятно по размещенным выше схемам.

Поэтому высоту сетки искрогасителя удобнее всего подбирать будет уже, так казать, эмпирическим путем, по месту. Так, чтобы сетчатый цилиндр снизу оперся о головки заклепок, крепящих стойки к стакану (он в таком случае не провалится вниз). А сверху он должен упереться в нижнюю поверхность «грибка». То есть верхний край цилиндра должен прийтись в аккурат на сгибы стоек.

При сворачивании сетчатого цилиндра из развертки. Можно его зафиксировать заклепками или саморезами. Но в этом случае по линии крепления с обеих сторон, внутри и снаружи, должна быть установлена стальная полоска.

Сборка искрогасителя

Все детали готовы – осталось их смонтировать в общую конструкцию искрогасителя.

- Начинают с крепления стенок к стакану. На нем должны уже быть намечены линии – оси стоек, три или четыре, в зависимости от выбранной схемы их расстановки.

Очень важно, чтобы все стойки были поставлены и вертикально, и одинаково по длине, то есть по расстоянию от верхнего края стакана до линии изгиба стойки сверху. Для этого лучше всего сделать дополнительную разметку на самих стойках. А для крепления к стакану сначала очень тщательно выровнять одну, затем зажать ее струбциной, и только после этого сверлить отверстия под заклепки. И так, последовательно, со всеми стойками, не торопясь.

- Вот теперь, как уже говорилось – лучшее время для того, чтобы измерить нужную высоту сетки, вырезать развёртку и свернуть сетчатый цилиндр.

Крепление сетки к стойкам, раз уложен готовый цилиндр, возможно, но совсем необязательно.

- Далее, готовый конус-«грибок» накладывается сверху на стойки и выравнивается по осевой линии. Если потребуется – корректируется изгибы монтажных площадок на стойках.

При выборе оптимального положения колпака, когда он плотно опирается на все стойки, его необходимо зафиксировать сначала с помощью струбцин. После этого последовательно проводится сверление и окончательное крепление на заклепки

На этом, пожалуй, и всё! Готовый искрогаситель можно поднимать на крышу и закреплять на дымоходной трубе бани. Проблемы с опасными искрами должны навсегда уйти.

А закончить хочется демонстрацией некоторых технологических приемов, используемых мастерами –жестянщиками при изготовлении оголовков на дымоходные трубы.

Видео: Пример изготовления колпака и стоек по упрощенной схеме

Особенности ухода за искрогасителем

Сложность ухода за прибором для гашения искр, установленным на дымоходе, зависит от модели, выбранной владельцем здания.

Первый вариант — шапочка из металлической сетки. В этом случае предстоит периодически проверять ее состояние – она может засориться продуктами сгорания, прочим мусором, приносимым ветром.

Такую сетку, особенно, когда для топки использовалось топливо с высоким содержанием смолы, нужно очищать от сажи и гари довольно часто. Также, если материал для изготовления был выбран подешевле, в скором времени потребуется заменить искрогаситель новым.

При прочистке конструкции, в которой сетка установлена в качестве заслонки, предназначенной для столкновения с искрами, предстоит разбирать конструкцию. А это определенные неудобства

Частые прогулки на крышу для прочистки сетки также сложно назвать приятным занятием. Да еще когда время от времени нужно менять металлическую сетку на дымоходе. Поэтому лучше сразу подбирать более качественный материал для изготовления искрогасителя.

Второй вариант – дефлектор с сеткой внутри. Здесь также потребуется периодически прочищать металлические ячейки сетки, забивающиеся продуктами сгорания. Ведь чем больше мусора соберет на себе сетчатый элемент прибора, тем сложнее станет процесс удаления дыма. А это чревато крупными неприятностями.

Третий вариант — дефлектор с юбкой. Здесь предстоит периодически проверять, чтобы листья, бабочки и птицы не закрыли мелкие отверстия, предназначенные для удаления воды от дождя и растаявшего снега. Снимать же прибор с его рабочего места и прочищать не придется. Это самая простая модель в обслуживании.

Четвертый вариант — искрогасители, изготовленные из металлических сплавов, подверженных коррозии. Такие изделия очень быстро придут в негодность. Это нужно учитывать еще на этапе выбора материала.

Чтобы защитить себя от необходимости ежегодно сооружать искрогаситель, лучше сразу же выбрать качественную нержавеющую сталь толщиной 5 мм. Это же касается и металлической сетки – она должна быть износоустойчивой, лучше из нержавейки.

Сетка для изготовления гасителя искр должна быть жаропрочной, износоустойчивой с толщиной перегородок до 5 мм

Проверку искрогасителя проводят в обязательном порядке при чистке дымохода.

Назначение и устройство искрогасителя

При постройке нового дома всегда нужно учитывать требования пожарной безопасности. Конечно, они относятся ко всему зданию и должны учитываться во всех аспектах, но все, что касается отопительной системы, является объектом повышенной пожарной опасности. Особенно это важно в том случае, если в доме устанавливается твердотопливный котел или печь – вылетающие из дымохода искры вполне могут поджечь крышу, поэтому придется обязательно установить искрогаситель.

Конструктивно искрогаситель очень похож на своего «коллегу» – дефлектор, устанавливаемый для защиты от ветра (подробнее: “Как сделать дефлектор на трубу – возможные варианты установки“). Вот только функции у искрогасителя иные, да и обходится он намного дешевле – хотя бы потому, что его можно сделать своими руками из подручных материалов. Данное устройство устанавливается прямо на верхний край дымохода.

Конструкция искрогасителя включает в себя несколько основных элементов:

- Корпус, необходимый для соединения всех деталей и крепления к трубе;

- Сетку, осуществляющую вылавливание и гашение искр;

- Деталь, гасящую возникающее пламя;

- Козырек.

Изготовление искрогасителя своими руками

Для самостоятельной сборки полноценного искрогасителя потребуется следующий набор инструментов:

- Молоток, пассатижи, струбцины, отвертка;

- Измерительные приборы;

- Болгарка, ножницы для резки металла и дрель со сверлами;

- Сварочный агрегат или набор заклепок.

Выбор материала индивидуален, но лучше всего взять нержавеющую сталь, имеющую все необходимые качества. Толщина прутьев для сетки должна стремиться к минимуму, чтобы конструкция как можно медленнее забивалась сажей. Тут важно не переусердствовать – слишком тонкие прутья могут через некоторое время перегореть.

Искрогаситель на трубу собирается по такому алгоритму:

- Перед тем, как сделать искрогаситель на печную трубу, нужно измерить габариты дымохода, в соответствии с которыми изображаются эскизы будущего приспособления. Лучше всего сделать картонные макеты, которые можно использовать в качестве трафаретов для нарезки стальных деталей.

- Сетку для конструкции можно купить или собрать своими руками. С первым случаем все понятно, а во втором нужно грамотно подбирать прутья – их толщина должна находиться в пределах от 1 до 6 мм.

- Соединение отдельных элементов осуществляется при помощи сварки. Полученные стыки стоит аккуратно зачистить. Окончательная фиксация всех деталей конструкции осуществляется при помощи заклепок.

- Готовое устройство монтируется на дымоотводную трубу.

При желании можно собрать дефлектор, для чего потребуются следующие действия:

- Из металлического листа вырезается козырек соответствующих размеров.

- Полученная заготовка выгибается под необходимым углом. Точки изгибов фиксируются при помощи металлических заклепок.

- Собранный козырек крепится к основанию искрогасителя при помощи тех же заклепок.

Советы по выбору

В данном случае рекомендуется изначально концентрировать внимание на габаритах дымохода, конструктивных особенностях системы, а также материале изготовления ее элементов. Важно учитывать, что диаметр описываемых устройств варьируется в диапазоне от 80 до 550 мм.

Еще один важный момент – это размеры козырьков, которые также определяются соответствующими габаритами трубопровода.

Также при выборе конкретной модели приспособления стоит учитывать его разновидность. Имеются в виду конструкции-кожухи и варианты с дефлекторами. Если речь идет о второй разновидности, то в перечень наиболее популярных входят следующие модификации:

- тарельчатые;

- флюгеры;

- Н-образные;

- вращающиеся;

- конструкции Григоровича;

- ЦАГИ.

Анализируя материалы, из которых изготавливают искрогасители, стоит отметить, что очень часто выбор делается в пользу нержавеющей стали. Не секрет, что в данном случае речь идет о таких ключевых конкурентных преимуществах, как отсутствие коррозии, длительный срок эксплуатации, эстетичность и сравнительно доступная стоимость.

Применение

Изначально необходимо отметить, что в действующем ППР, являющемся официальным документом, регламентирован противопожарный режим. И, в частности, речь идет о местах и организации установки искрогасителей, а также наиболее критичных ситуациях с точки зрения рисков возникновения пожаров. Если речь идет о предприятиях, включая автотранспортные и сельскохозяйственные, то их руководители отвечают за наличие и исправное состояние описываемых устройств. Аналогичная ситуация складывается и в населенных пунктах с преобладанием печного отопления домов и надворных построек.

Помимо этого, собственники частных домовладений, а также дач, саун и бань должны позаботиться о безопасности эксплуатации такого оборудования, как:

- печи;

- камины;

- отопительные котлы;

- мангалы (в первую очередь речь идет об установках, расположенных в помещениях);

- другие виды устройств, работающие на твердом топливе и выбрасывающие раскаленные продукты его сгорания.

В данном случае имеется в виду максимально эффективное обеспечение противопожарной безопасности. Это будет наиболее актуально при наличии на участках конструкций, выполненных из горючих и легковоспламеняющихся материалов, независимо от их назначения. Важно при этом учитывать присутствие аналогичных строений и у соседей.

Следует заметить, что установка рассматриваемых защитных устройств, эффективно предотвращающих возможные возгорания, актуальна как для строящихся зданий, так и при эксплуатации ранее возведенных конструкций.

Здесь ключевой момент заключается в доступной стоимости самих приспособлений, а также их обслуживания. В подавляющем большинстве случаев после монтажа искрогасителя на дымоходной трубе пользователю приходится сталкиваться с необходимостью периодической очистки сеток и решеток от неизбежно накапливающейся сажи и золы. На практике подобные операции не требуют существенных временных затрат и усилий.

Установку таких устройств на домах, банях, саунах, а также барбекю и мангалах можно уверенно назвать ярким примером того, как простое в техническом плане приспособление способно обеспечить максимальную защиту. В результате эксплуатация различной техники становится комфортной и, что самое главное, безопасной.

Особенности искрогасителя

Устанавливаемый на трубу котельной искрогаситель имеет ряд характерных особенностей, присущих только данным приспособлениям:

- Все искрогасители предназначены для установки на дымоходы, подключенные к отопительным системам, работающим на твердом топливе;

- Размер ячеек искроулавливателя не может превышать 5 мм;

- Устанавливать искрогаситель на трубу нужно обязательно, если крыша сделана из горючих или легковоспламеняющихся материалов;

- Монтаж искроулавливателей является обязательным и в том случае, если конструкция дымохода не имеет поворотов и изгибов (такие системы встречаются в саунах, банях и пр.);

- Помимо защиты от пожара, искрогасители также защищают конструкцию от внешних факторов – например, от птиц, принявших дымоход за гнездо.

- Искроулавливающую сетку лучше всего сделать съемной – она активно забивается, поэтому ее нужно регулярно чистить от загрязнений;

- Искрогаситель (если он необходим) всегда вносится в проект, по которому обустраивается дымоотводная система. Читайте также: “Какой должна быть дымовая труба котельной – виды, особенности, стандарты и преимущества вариантов“.

Лучшим вариантом материала для создания искрогасителя является нержавеющая сталь толщиной в 5 мм. Нержавейка имеет высокую механическую прочность и хорошо сопротивляется воздействию коррозии. Весомым плюсом применительно к защите от искр является то, что данный материал отлично выдерживает серьезные температурные перепады.

Простые схемы искрогасителей

Совет: Используйте наши строительные калькуляторы онлайн, и вы выполните расчеты строительных материалов или конструкций быстро и точно.

Конечно, при желании всегда можно просто пойти на рынок и купить готовое устройство, предварительно измерив габариты дымоходной трубы, а потом установить его – но такой искрогаситель на трубу бани обойдется немного дороже. К тому же, конструкция искрогасителя довольно проста, поэтому собрать ее в домашних условиях будет едва ли не проще.

Изготовить такую конструкцию очень просто, но без проблем не обошлось. Самой большой из них является расчет количество и размеров отверстий, которые будут высверливаться в заглушке. Если провести расчет неправильно, то тяга дымохода снизится. К тому же, такая наружная заглушка со временем покрывается нагаром, и в помещение попадает неприятный запах.

Другой вариант, который тоже нередко используется из-за своей простоты – искрогаситель из металлической сетки, смонтированной на трубе при помощи хомута. Эта конструкция также не лишена недостатков: во-первых, на сетке очень скоро отложится критическая масса сажи, и тяга основательно снизится, а во-вторых, эффективность такого искрогасителя сама по себе не очень высока.

При желании можно воспользоваться третьей схемой простого искрогасителя – все та же сетка, но собранная в форму купола. Такое приспособление немного сложнее в реализации, но и эффективность гораздо выше, чем у описанных выше самодельных альтернатив качественным искрогасителям.

Виды приборов для гашения искр

Искрогасители бывают разной формы, размера. Да и сам элемент, отвечающий за гашение искр, отличается. Причем, можно купить в магазине готовый искрогаситель на дымоход или изготовить его своими руками. Все зависит от сноровки и личного желания.

Часто используют прибор 2 в одном – искрогаситель+дефлектор, что позволяет избавиться от искр и прибавить тягу

Можно купить готовый искрогаситель для установки на дымоход, подобрав наиболее привлекательную модель. Благо производители предлагают самые различные варианты, отличающиеся не только внешним видом, но и ценой.

Причем, чем лучше эксплуатационные качества материала, использованного при изготовлении прибора, тем дороже будет его стоимость.

Металлическая шапочка является самым бюджетным предложением. Да и изготовить своими руками ее будет несложно

Чаще всего используют такие искрогасители:

- шапочка из металлической сетки на оголовок трубы;

- дефлектор с сеткой из металла;

- дефлектор с юбкой для гашения искр.

Это самые популярные варианты искрогасителей, которые несложно при желании соорудить своими руками. Да и простое строение будет на руку при самостоятельном изготовлении изделия. Нужно лишь правильно подготовиться и сделать предварительные замеры.

Фото из

заводская модель искрогасителя

Искрогаситель из нержавейки

n-образный дефлектор в качестве искрогасителя

Дефлектор с юбкой для гашения искр

Разнообразие решений для гашения искр позволяет подобрать самый удачный вариант для своего дымохода. Причем, не только по внешнему виду, но и по цене, что является немаловажным фактором при выборе модели.

Среди разнообразных моделей искрогасителей, предлагаемых производителями, можно выбрать подходящую и по ее подобию собственноручно изготовить прибор, используя подручные материалы

Виды

Рассматриваемые устройства делятся на категории, в зависимости от того, как они устроены и функционируют. Простые модели вполне можно сделать буквально в домашних условиях, а более сложные варианты искрогасителей лучше приобретать готовые. На данный момент выделяют три основных вида:

- кожухи;

- дефлекторы;

- жидкостные.

Независимо от конструкции и принципа работы, все искрогасители не должны негативно влиять на тягу в системе. Важно, чтобы все продукты сгорания используемого топлива беспрепятственно проходили по всему дымоходу. Параллельно устройство отвечает за эффективную защиту от искр, проникающих в трубы.

С учетом габаритов дымоходов варьируются и размеры описываемых защитных конструкций. Как правило, данный параметр изменяется в диапазоне 80-550 мм. Диаметр верхних крышек (козырьков) определяется диаметром присоединительных труб. Кстати, существуют специальные таблицы, в которых отображается данная зависимость.

Кожухи

Эта разновидность описываемых устройств является самой простой, и поэтому такие искрогасители можно изготовить самостоятельно при минимальных финансовых и временных затратах. Понять конструктивные особенности можно, исходя из названия категории. В качестве материала при этом используют, как правило, нержавеющую сталь. Не составит труда сделать элементарную заглушку для дымоходной трубы с просверленными отверстиями.

Ключевой момент заключается в таком параметре, как оптимальный диаметр этих отверстий. Важно, чтобы несгоревшие частицы не проникали из дымохода наружу, но параллельно не ухудшалась тяга. При подборе кожуха и его монтаже следует учесть, что размеры приспособления должны быть немного больше габаритов трубы.

Необходимо, чтобы искрогаситель легко можно было снять при необходимости и вернуть на место. Альтернатива заглушке – это сетка, свернутая цилиндром, или же перфорированная труба, оснащенные сверху защитной крышкой, которая может выглядеть, в том числе как купол.

Дефлекторы

По сравнению с предыдущей разновидностью, этот вид искрогасителей более сложный конструктивно. Принцип работы дефлекторов базируется на действии силы воздушного потока, усиливающем тягу в дымоходе. Стоит отметить, что существуют различные типы подобных аэродинамических устройств, в которых применяются:

- сужение сечения корпуса в определенных его сегментах;

- кольцевые отверстия в корпусе искрогасителя;

- мини-турбины;

- комплекты вращающихся козырьков.

В результате получается сформировать направленный поток, увеличивающий тягу. Если же дефлектор оснастить сеткой или перфорированным элементом, то получится создать эффективный барьер для несгоревших частиц топлива.

Важно учитывать, что дефлекторы намного эстетичнее кожухов и, помимо выполнения своих основных функций, могут быть элементом декора кровли.

Гидрофильтры

В отличие от сухих вариантов, данная разновидность чаще всего используется для оборудования мангалов и обеспечивает защиту дымоходов от возгораний. Водяной искрогаситель имеет достаточно сложную конструкцию, включающую в себя следующие элементы:

- колпак для дыма;

- корпус;

- вентиляционная система;

- сетка, выполненная из металла;

- фильтрующие элементы для жира;

- распылитель для воды;

- водяной клапан;

- датчик давления;

- разделитель для воды и дыма;

- узел отвода грязной воды.

Такие системы устанавливают на круглые и квадратные дымоходы.

Обязательным условием является подключение устройства к электросети, а также водопроводу и канализации для слива использованной воды. Гидравлические модификации гарантированно избавляют от искр, а параллельно и от копоти.

Все об искрогасителях

Неоспоримым является тот факт, что каждая система отопления, функционирующая на основе сжигания того или иного топлива и требующая отвода продуктов сгорания, является источником искр. Последние, вырывающиеся вместе с дымом наружу, представляют потенциальную опасность, прежде всего для кровельного материала. Помимо этого, следует учитывать, что искры могут спровоцировать возгорания на участках. Именно поэтому рекомендуется узнать все об искрогасителях, которые помогают минимизировать соответствующие риски.

Этапы изготовления искрогасителя

Для изготовления искрогасителя на кирпичную трубу необходимы следующие инструменты и материалы:

- лист нержавеющей стали, толщина которой должна находиться в пределах от 0,5 до 1 см;

- металлическая сетка, обладающая большой жесткостью;

- стальные заклепки, необходимые для соединения некоторых элементов конструкции;

- ножницы по металлу;

- болгарка;

- сварочный аппарат.

Стоит помнить, что если из трубы периодически летят искры, то не стоит устанавливать на нее простой козырек. Такие устройства не способны остановить вылетающие искры. Чтобы сэкономить, можно не покупать готовые изделия, а сделать их самостоятельно, ведь для этого не требуется опыт выполнения подобных работ.

Наиболее простая конструкция изготавливается следующим образом:

- Сначала необходимо приобрести металлическую сетку. При этом важно выбирать жесткий материал, так как он не деформируется при воздействии высокой температуры.

- После этого необходимо подготовить отрезок металлической трубы.

- Затем из сетки вырезается прямоугольник, длина которого равна диаметру трубы.

- После этого необходимо обернуть трубу сеткой и закрепить ее при помощи сварки. На данном этапе важно надежно закрепить сетку, чтобы она выдерживала сильный ветер.

- На следующем этапе происходит закрепление конуса над сеткой. Закрепление происходит на металлические кронштейны таким образом, чтобы между сеткой и конусом было небольшое расстояние.

- На заключительном этапе готовый искрогаситель закрепляется на трубе при помощи металлических кронштейнов.

Как сделать своими руками?

Учитывая простоту строения и функционирования описываемых элементов дымоходных систем, можно без особых затрат и усилий изготовить самодельный искрогаситель. Сейчас в Сети легко найти соответствующие чертежи и инструкции. Самым простым вариантом искроулавливателя, который легко сделать в домашних условиях, станет своеобразная заглушка (насадка) для дымоходной трубы с просверленными в ней отверстиями.

При создании такой заглушки важно акцентировать внимание на соответствии ее диаметра размерам дымохода. Важно, чтобы это самодельное защитное приспособление можно было свободно надеть на трубу. На практике изготовление такого простейшего элемента для дымоходной системы предусматривает наличие минимальных навыков и свободного времени, а также незначительных финансовых затрат. В то же время настоятельно рекомендуется уделить внимание размерам и количеству отверстий в насадке.

Ошибка в расчетах может привести к быстрому засорению искроулавливателя и снижению тяги. Еще один существенный минус использования подобного устройства цилиндрической формы заключается в том, что оно быстро в процессе активной эксплуатации покрывается сажей. Это, в свою очередь, будет причиной появления неприятного запаха.

Второй вариант – это обычная металлическая сетка, которую фиксируют на дымоходной трубе при помощи хомута. Здесь важно учитывать два ключевых минуса:

- подобные приспособления являются недостаточно эффективными;

- сетки в таких ситуациях, как правило, очень быстро забиваются сажей, что становится причиной ухудшения тяги.

Еще один способ изготовления искроулавливателя предусматривает установку на дымоходе купола из сетки. Именно такой вариант считается наиболее действенным среди альтернатив полноценной конструкции.

С учетом выбранного типа приспособления для его изготовления может понадобиться следующее:

- линейка и рулетка;

- пассатижи и струбцины;

- молоток и киянка;

- ножницы и ножовка по металлу;

- углошлифовальная машинка (болгарка);

- заклепочный пистолет;

- сварочный аппарат;

- дрель и/или шуруповерт;

- отвертка.

При выборе материалов настоятельно рекомендуется отдавать предпочтение стали, наименее подверженной коррозии. Особое внимание стоит уделить толщине прутьев для сеток, которая должна составлять от 1 до 6 мм. Кстати, в ситуациях, когда трудно согнуть сетку, на помощь придет молоток.

Алгоритм изготовления простого искрогасителя выглядит следующим образом.

- Снятие размеров дымохода и создание эскиза будущего приспособления.

- Сооружение картонного макета (по желанию).

- Приобретение готовой или же изготовление сетки.

- Стыковка несущих элементов и сетки.

- Качественная обработка всех стыков.

После завершения всех перечисленных операций можно при необходимости собрать самодельный дефлектор. Для этого понадобится вырезать козырек соответствующего размера и выгнуть его под определенным углом с учетом конструктивных особенностей искрогасителя. Останется только закрепить получившийся элемент в основании создаваемого приспособления при помощи заклепок или же сварки.

Установка

Эксплуатационные характеристики любого искрогасителя напрямую определяются тем, насколько грамотно он был подобран и установлен. В первую очередь необходимо обратить внимание на соответствие размеров приспособления и дымохода. В противном случае монтаж будет серьезно осложнен или вообще невозможен. Если для соединения отдельных элементов конструкции используется сварка, то все стыки требуется тщательно зачищать. Помимо несоответствия габаритов, в перечень наиболее распространенных и грубых ошибок входит попытка «намертво» закрепить искроулавливатель на дымоходе.

Важно помнить, что монтажная высота конусного козырька должна находиться в пределах минимальных значений, предусмотренных действующими нормами. В данном случае необходимо, чтобы монтируемая конструкция не нарушила и не ухудшила тягу, но при этом предотвращала попадание в дымоход осадков и мусора.

Для выполнения всех необходимых расчетов можно воспользоваться специальными таблицами или обратиться за помощью к опытным специалистам.

Как уже было отмечено, статичная установка искрогасителя с использованием сварочных аппаратов категорически запрещена, поскольку данное устройство в обязательном порядке должно быть съемным. Такое требование обусловлено необходимостью периодического обслуживания системы. Помимо этого, нередко прогорают сетки, что предусматривает их замену.

Виды приборов для гашения искр

Искрогасители бывают разной формы, размера. Да и сам элемент, отвечающий за гашение искр, отличается. Причем, можно купить в магазине готовый искрогаситель на дымоход или изготовить его своими руками. Все зависит от сноровки и личного желания.

Часто используют прибор 2 в одном – искрогаситель+дефлектор, что позволяет избавиться от искр и прибавить тягу

Часто используют прибор 2 в одном – искрогаситель+дефлектор, что позволяет избавиться от искр и прибавить тягу

Можно купить готовый искрогаситель для установки на дымоход, подобрав наиболее привлекательную модель. Благо производители предлагают самые различные варианты, отличающиеся не только внешним видом, но и ценой.

Причем, чем лучше эксплуатационные качества материала, использованного при изготовлении прибора, тем дороже будет его стоимость.

Металлическая шапочка является самым бюджетным предложением. Да и изготовить своими руками ее будет несложно

Металлическая шапочка является самым бюджетным предложением. Да и изготовить своими руками ее будет несложно

Чаще всего используют такие искрогасители:

- шапочка из металлической сетки на оголовок трубы;

- дефлектор с сеткой из металла;

- дефлектор с юбкой для гашения искр.

Это самые популярные варианты искрогасителей, которые несложно при желании соорудить своими руками. Да и простое строение будет на руку при самостоятельном изготовлении изделия. Нужно лишь правильно подготовиться и сделать предварительные замеры.

Разнообразие решений для гашения искр позволяет подобрать самый удачный вариант для своего дымохода. Причем, не только по внешнему виду, но и по цене, что является немаловажным фактором при выборе модели.

Среди разнообразных моделей искрогасителей, предлагаемых производителями, можно выбрать подходящую и по ее подобию собственноручно изготовить прибор, используя подручные материалы

Среди разнообразных моделей искрогасителей, предлагаемых производителями, можно выбрать подходящую и по ее подобию собственноручно изготовить прибор, используя подручные материалы

Пару слов о строении и работе прибора

Гаситель искр, поставленный на дымоход, станет настоящей находкой, особенно, если дом или банька расположены рядом с лесом. Ведь раскаленные искры в ветреную погоду могут с легкостью преодолеть 300-метровую дистанцию до близстоящей сосны.

А это прямая угроза пожара, от которой следует застраховать себя и свое имущество, поставив защитный прибор на дымоход.

Зачем нужен гаситель искр

Прибор для гашения искр необходим, если для кровли были использованы материалы, которые могут легко загореться при попадании на них искры. Конечно, такое декоративное покрытие – это не лучший выбор. Но, на практике часто пренебрегают безопасностью, чтобы реализовать оригинальную дизайнерскую задумку.

Искрогаситель нужен, если на участке придомовой территории расположено здание бани, сауны или прочего сооружения, где планируется разогрев до высокой температуры. Дерево, из которого изготавливают стены бани, может с легкостью загореться от случайной искры.

Хорошо, когда для кровли выбирают жаропрочный материал, который способен выдержать неоднократное столкновение с огненными искрами

Хорошо, когда для кровли выбирают жаропрочный материал, который способен выдержать неоднократное столкновение с огненными искрами

И конечно же, когда в доме оборудована частная система отопления и горячего водоснабжения. Здесь котел будет разогреваться до высокой температуры, чтобы обеспечить потребности в тепле и горячей воде. Без установки гасителя искр при обустройстве дымохода здесь не обойтись.

При разогревании котла образуется сильный жар, а искры по прямому дымоходу легко вылетают на улицу, образуя захватывающе-ужасное зрелище

При разогревании котла образуется сильный жар, а искры по прямому дымоходу легко вылетают на улицу, образуя захватывающе-ужасное зрелище

Строение и принцип работы искрогасителя

Прибор для гашения искр имеет простое строение и понятный принцип работы. В зависимости от модели искрогасителя будет отличаться его строение и внешний вид.

Но, во всех вариантах общим будет наличие металлического элемента, выполненного из сетки или цельного листа. Также, имеется основание, на которое крепятся все остальные детали и крышка, препятствующая свободному вылету искр.

Составные элементы: 1 — корпус, 2 — сетка, 3 — элемент подавления искры, 4 — крышка. Прибор для разбивания и гашения искр может иметь различное строение. А роль искрогасителя может выполнять как сетка, так и цельная металлическая пластина (+)

Составные элементы: 1 — корпус, 2 — сетка, 3 — элемент подавления искры, 4 — крышка. Прибор для разбивания и гашения искр может иметь различное строение. А роль искрогасителя может выполнять как сетка, так и цельная металлическая пластина (+)

Принцип работы искрогасителя состоит в том, чтобы препятствовать свободному движению искр, летящих по трубе дымохода . Этому способствует его строение, обеспечивающее многократное изменение направления движения искры, натыкающейся на различные препятствия.

Так, ударившись о металлическую сетку с мелкими ячейками, искра разбивается, ее скорость уменьшается, а направление движения меняется. При повторном столкновении с очередным препятствием с металлической поверхностью конструкции, искра и вовсе может погаснуть, так и не вылетев за пределы дымохода.

Важно, чтобы конструкция искрогасителя предусматривала свободное движение газов, но мешала движению искр

Важно, чтобы конструкция искрогасителя предусматривала свободное движение газов, но мешала движению искр

Сетка из нержавейки с мелкими ячейками способна помешать искрам, но она никак не повлияет на свободное перемещение газов за пределы дымохода.